Los aranceles en ascenso han arrojado la industria de la ropa interior al caos. Con el anuncio de Trump en abril de 2025 de una asombrosa tarifa del 104% sobre las importaciones chinas y los aranceles específicos en otros países, los fabricantes y marcas están luchando para adaptarse. El impacto financiero es inmediato y severo, y amenazante los márgenes y los precios competitivos en todos los ámbitos.

La estrategia más resistente combina la experiencia técnica de China con las ventajas de producción del sudeste asiático. Este enfoque de doble ubicación equilibra los materiales superiores de China y R&D con los ahorros de costos del 28% de Bangladesh para evitar tarifas punitivas, creando una cadena de suministro flexible que puede adaptarse a los cambios de políticas.

Como alguien que administra instalaciones de fabricación en China y Bangladesh, he sido testigo de primera mano cómo estos cambios arancelarios están remodelando a la industria de la ropa interior. El anuncio del 8 de abril de los aranceles triplicadores al 90% en los paquetes de minimis chinos (utilizados por minoristas como Shein y Temu) indica cuán grave es esta administración sobre su agenda proteccionista. Permítanme compartir lo que he aprendido sobre la creación de una estrategia de fabricación resistente en este entorno volátil.

¿Por qué una estrategia de fabricación de un solo país es cada vez más riesgoso en 2025?

Poner todos sus huevos de producción en una canasta siempre ha llevado riesgos, pero el clima geopolítico de hoy ha amplificado esos peligros exponencialmente. La rápida escalada de los aranceles ha atrapado a muchas marcas sin preparación.

Confiar únicamente en China ahora significa enfrentar tarifas del 104% a partir del 10 de abril de 2025, mientras que las alternativas de un solo país como Vietnam (46% de tarifas), Camboya (49% de tarifas) o Bangladesh también enfrentan incertidumbre. El enfoque más seguro combina la fuerza material de China con la producción del sudeste asiático, creando flexibilidad para pivotar a medida que cambian las políticas.

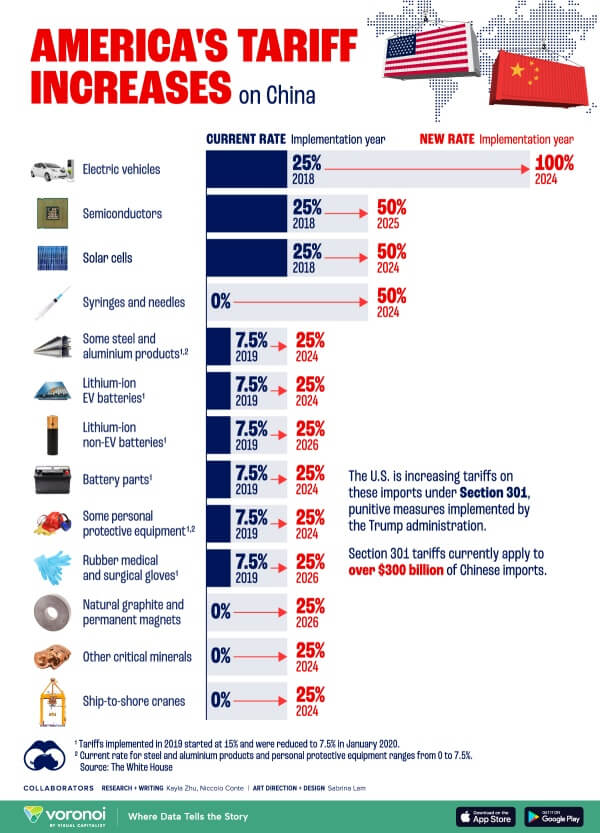

El panorama arancelario ha cambiado drásticamente en la semana pasada. El anuncio del 2 de abril del presidente Trump estableció una tarifa de base del 10% en todas las importaciones, con aranceles específicos adicionales en países específicos. Luego, el 8 de abril, triplicó las tarifas arancelas anunciadas previamente en paquetes de bajo valor desde China al 90% del valor del envío, aumentando a $ 150 después del 1 de junio. Para los fabricantes de ropa interior, esto crea desafíos sin precedentes.

Comprender la nueva realidad tarifa

La estructura arancelaria actual ha creado una compleja red de deberes que varía significativamente por el país. China ahora enfrenta un deber combinado del 104%al 10 de abril de 2025. Mientras tanto, otros lugares de fabricación populares enfrentan sus propias tarifas sustanciales: Vietnam al 46%, Camboya con 49%y Bangladesh a tasas más bajas pero aún significativas.

What makes this situation particularly challenging is the unpredictability. As Treasury Secretary Scott Bessent noted, about 70 countries have reached out to the White House with "inquiries" about the tariffs, and they're "starting the negotiations right now". This means the tariff landscape could shift again at any moment.

Los riesgos ocultos de la dependencia de un solo país

Más allá de las tarifas, cada ubicación de fabricación conlleva su propio conjunto de riesgos:

| País | Riesgo arancelario actual | Riesgo de estabilidad política | Riesgo de infraestructura | Riesgo de la cadena de suministro |

|---|---|---|---|---|

| Porcelana | Muy alto (104%) | Moderado | Bajo | Bajo |

| Vietnam | Alto (46%) | Moderado | Moderado | Moderado |

| Camboya | Muy alto (49%) | Alto | Alto | Alto |

| Bangladesh | Moderado | Alto | Alto | Moderado |

Cambodia, which faces the steepest single-nation tariff rate at 49%, illustrates the severity of the situation. According to trade groups, factories based in Cambodia will "absolutely not" volver a los EE. UU. Como esperaba la administración. En cambio, están buscando ubicaciones de fabricación alternativas en regímenes arancelarios más bajos. Este patrón se repite en el sudeste asiático, creando una reorganización compleja de las cadenas de suministro globales.

La realidad es que ninguna ubicación única proporciona seguridad completa en el entorno comercial volátil actual. Un enfoque diversificado ya no es solo un agradable, es esencial para la supervivencia.

¿Cómo crea el modelo China+Southeast Asia?

Muchas marcas de ropa interior están luchando por encontrar el equilibrio correcto entre el costo, la calidad y el riesgo en su estrategia de fabricación. El enfoque incorrecto podría conducir a problemas de calidad, interrupciones de suministro o costos insostenibles.

La estrategia óptima aprovecha el abastecimiento de material superior de China y la experiencia técnica, mientras utiliza la producción del sudeste asiático (particularmente Bangladesh) para mitigar los impactos de la tarifa. Este enfoque mantiene la calidad a través de procesos estandarizados al tiempo que reduce los costos de la tierra en un 15-16% en comparación con la producción solo de China.

Al tener, hemos desarrollado un modelo de fabricación híbrido que combina las fuerzas de China y Bangladesh. Este enfoque ha demostrado ser particularmente valioso durante la turbulencia arancelaria actual, lo que nos permite ayudar a los clientes a mantener los precios de calidad y competitivos.

Las ventajas estratégicas de un enfoque de doble ubicación

El modelo China+Southeast Asia trabaja dividiendo estratégicamente el proceso de producción en función de las fortalezas de cada ubicación:

-

Abastecimiento de materiales & Desarrollo en China: China sigue sin igual en calidad de material, innovación y eficiencia de la cadena de suministro. Manteniendo nuestro abastecimiento de material y r&D Operaciones en China, aseguramos el acceso a las mejores telas, adornos e innovaciones técnicas.

-

Producción en el sudeste asiático: Para la fabricación real, Bangladesh ofrece ventajas significativas, particularmente para productos de ropa interior estándar. Con costos de mano de obra de $ 0.7-1/hora versus $ 3-4/hora de China y evitar las tarifas de la Sección 301, los ahorros de costos totales de tierra generalmente varían del 15-16%.

-

Sistemas de transferencia técnica: La clave para hacer que este modelo funcione es tener sistemas robustos para transferir especificaciones técnicas, estándares de calidad y conocimiento de producción entre ubicaciones. Nuestro personal técnico senior gira regularmente entre las instalaciones, asegurando estándares consistentes.

La economía de la fabricación de doble ubicación

Veamos los números reales de un paquete de 5 de ropa interior típica para mujeres para comprender el impacto económico:

| Componente de costos | China (USD) | Bangladesh (USD) | Diferencia |

|---|---|---|---|

| Materia prima | $ 2.00 | $ 2.30 | +15% |

| Mano de obra | $ 1.00 | $ 1.00 | 0De % |

| Arriba & Otro | $ 2.00 | $ 2.00 | 0De % |

| Costo total de FOB | $ 5.00 | $ 5.30 | +6% |

| Tarifa base (15.6%) | $ 0.78 | $ 0.83 | +6% |

| Sección 301 Tarifa | $ 3.075 (7.5%+10%+10%+34%) | $ 1.961 (37%) | -36.2% |

| Tarifa adicional (9 de abril de 2025) | $ 2.5 (50%) | $ 0.00 | -100% |

| Costo total de la tierra | $ 11.355 | $ 8.091 | -28.7% |

Con los aumentos de la tarifa de abril de 2025, la diferencia de costos se ha vuelto aún más dramática. Si bien la producción de Bangladesh podría tener costos de FOB ligeramente más altos debido a las importaciones de materiales y las diferencias de eficiencia, la evitación tarifa crea ahorros generales sustanciales.

Una opción particularmente ventajosa que hemos desarrollado es la fabricación en Bangladesh. Este enfoque permite que los materiales se importen libres de impuestos para la producción de exportaciones, mejorando aún más las ventajas de costos al tiempo que mantienen la calidad. Actualmente, hay muy pocas instalaciones que ofrecen una producción de ropa interior vinculada en Bangladesh, lo que brinda a nuestros clientes una ventaja competitiva significativa.

¿Qué hace que Bangladesh sea una alternativa atractiva a China para la producción de ropa interior?

Many brands are hesitant to explore Bangladesh as a manufacturing option due to concerns about quality, capabilities, or stability. These misconceptions can prevent them from capturing significant cost advantages.

Bangladesh excels at producing basic cotton underwear, standard bras, and men's boxers/briefs with modern equipment and skilled labor. With proper quality systems, defect rates average under 1% (vs. 0.8% in China), while offering 15-16% landed cost savings and avoiding the new 104% China tariffs.

Bangladesh has evolved significantly as a manufacturing destination over the past decade. As the world's second-largest garment exporter after China, the country has developed substantial expertise in underwear production specifically.

Capacidades de fabricación de Bangladesh

Our Bangladesh facility has gradually built production capacity to approximately 300,000 pieces monthly, representing about 60% of our Chinese facility's output. This scale allows us to accommodate both large retail orders and smaller specialty brand requirements.

The country particularly excels in:

| Product Category | Bangladesh Capability | China Capability | Recomendación |

|---|---|---|---|

| Ropa interior básica de algodón | Excelente | Excelente | Ideal for Bangladesh |

| Bras estándar (no técnico) | Bien | Excelente | Adecuado para Bangladesh con un control de calidad adecuado |

| Bras de deportes técnicos | Justo | Excelente | Recomendar la producción de China |

| Resumen de hombres/boxeadores | Excelente | Excelente | Ideal for Bangladesh |

| Bragas básicas de las mujeres | Excelente | Excelente | Ideal for Bangladesh |

The key to successful Bangladesh production is matching the right products to the country's strengths. Basic products with straightforward construction, fewer components, and standard materials are excellent candidates for Bangladesh manufacturing.

Sistemas de control de calidad

One of the most common concerns about Bangladesh production is quality consistency. We've addressed this by implementing identical quality control measures across all facilities:

-

Standardized Operating Procedures: The same quality management system, testing protocols, inspection checklists, and defect classification systems are used in both China and Bangladesh.

-

Cross-Facility Training: Senior quality control personnel regularly conduct training sessions across facilities, while staff completes rotation programs between locations.

-

Unified Digital Quality Management: Our centralized system tracks real-time production quality metrics, identifies recurring issues, and allows for quick corrective actions.

These systems have enabled our Bangladesh facility to achieve defect rates averaging under 1%, compared to 0.8% in our Chinese operations—a negligible difference for most product categories.

La ventaja de fabricación unida

One particularly valuable option we've developed is bonded manufacturing in Bangladesh. This approach allows materials to be imported duty-free for export production, addressing one of the key challenges of Bangladesh manufacturing—access to high-quality materials.

Currently, there are very few facilities offering bonded underwear production in Bangladesh, giving our clients a significant competitive edge. This approach combines the quality advantages of imported materials with the cost benefits of Bangladesh production and tariff avoidance.

¿Cómo puede implementar una estrategia de doble ubicación sin interrumpir su cadena de suministro?

Transitioning manufacturing locations can be daunting. Many brands fear production disruptions, quality inconsistencies, or management complications during the change.

Start with a structured six-step process: 1) Assess product suitability for Bangladesh, 2) Transfer technical specifications from China, 3) Produce and approve samples, 4) Run a 3,000-5,000 piece pilot production, 5) Evaluate quality and adjust processes, and 6) Scale up production gradually while maintaining China capacity.

Nuestro sistema de transferencia de producción se ha refinado a través de docenas de transiciones exitosas para clientes internacionales. El proceso comienza con un análisis de factibilidad integral que evalúa los requisitos técnicos, la disponibilidad de material, los parámetros de calidad e implicaciones de costos del cambio de productos específicos a Bangladesh.

El proceso de transferencia de seis pasos

| Fase de transferencia | Línea de tiempo | Actividades clave |

|---|---|---|

| 1. Evaluación inicial | 2-3 semanas | • Evaluación de productos • Verificación de abastecimiento de materiales • Análisis de costos • Verificación de viabilidad técnica |

| 2. Transferencia de paquete técnico | 3-4 semanas | • Desarrollo/transferencia de patrones • Especificación de material • Guías de construcción • Documentación de estándares de calidad |

| 3. Desarrollo de muestras | 2-3 semanas | • Producción de primera muestra • Prueba de muestra • Comparación con muestras de referencia • Ajuste del proceso |

| 4. Producción piloto | 4-5 semanas | • Producción limitada (3,000-5,000 PC) • Refinamiento de procesos • Verificación de calidad • Validación de envasado |

| 5. Evaluación de calidad | 1-2 semanas | • Evaluación integral de calidad • Ajuste del proceso • Revisión de métricas de rendimiento • Aprobación final |

| 6. Implementación completa | En curso | • Producción regular • Mejora continua • Monitoreo del rendimiento • Auditorías de calidad regulares |

Este enfoque estructurado minimiza el riesgo al tiempo que le permite generar confianza en la nueva ubicación de producción. Todo el proceso generalmente tarda de 3 a 4 meses para la primera categoría de producto, con categorías posteriores que se mueven más rápidamente a medida que se establecen los sistemas.

Estrategias de gestión de riesgos

Incluso con una planificación cuidadosa, es esencial implementar estrategias sólidas de gestión de riesgos:

-

Mantener la flexibilidad de producción: Mantenga cierta capacidad de producción en China, especialmente para productos complejos o de giro rápido. Esta capacidad de doble facilidad permite ajustes rápidos en respuesta a condiciones cambiantes.

-

Desarrollar planes de contingencia: Cree planes específicos para posibles interrupciones como inestabilidad política, desastres naturales o cambios de política repentinos.

-

Establecer abastecimiento de material de respaldo: Mantenga las relaciones con múltiples proveedores aprobados para materiales críticos, incluidas las opciones a través de la cadena de suministro china cuando sea necesario.

-

Implementar flexibilidad logística: Utilice múltiples compañías navieras y opciones de puertos para evitar la dependencia de cualquier ruta de transporte única.

-

Ajustar las estrategias de inventario: Considere aumentar ligeramente los niveles de stock de seguridad durante el período de transición inicial, optimizando gradualmente a medida que crece la confianza en la nueva cadena de suministro.

La situación arancelaria actual en realidad presenta una oportunidad estratégica. A medida que algunas marcas salen por China por completo o luchan con el aumento de los costos, establecer una estrategia de doble ubicación ahora lo posiciona para obtener una ventaja a largo plazo. Incluso si los aranceles finalmente disminuyen, la cadena de suministro de ropa interior global habrá alcanzado un nuevo equilibrio a precios de mayor precio. Tener opciones de producción flexibles seguirá siendo valiosas independientemente de cómo evolucionen las políticas.

¿Qué debe buscar en un socio de fabricación durante estos tiempos inciertos?

Encontrar el socio de fabricación adecuado es fundamental para navegar por el entorno comercial volátil de hoy. La elección incorrecta podría dejarlo vulnerable a problemas de calidad, interrupciones de suministro o incapacidad para adaptarse a los cambios de política.

Busque socios con instalaciones establecidas en múltiples países, particularmente las combinaciones de China+Bangladesh. Verificar los sistemas de calidad están estandarizados en todas las ubicaciones, verificar las certificaciones (ISO 9001, SA8000, Wrap) y garantizar que tengan experiencia en la gestión de transiciones impulsadas por las tarifas para otros clientes.

Los socios de fabricación más valiosos en el entorno actual ofrecen más que solo capacidad de producción: proporcionan flexibilidad estratégica y gestión de riesgos. Basado en nuestra experiencia ayudando a los clientes a navegar por los desafíos arancelarios, varios factores se destacan como particularmente importantes.

Criterios clave para seleccionar socios de fabricación

-

Capacidad de producción multi-país: Los socios con instalaciones establecidas tanto en China como en el sudeste asiático ofrecen la mayor flexibilidad. Esto permite la asignación estratégica de producción basada en el tipo de producto, las consideraciones arancelas y los requisitos de la línea de tiempo.

-

Sistemas de calidad estandarizados: Busque fabricantes que mantengan medidas de control de calidad idénticas en todas las instalaciones, incluidos los procedimientos operativos estandarizados, la capacitación de la facilidad cruzada y los sistemas de gestión de calidad unificados.

-

Experiencia en transferencia técnica: La capacidad de transferir de manera efectiva las especificaciones técnicas, los estándares de calidad y el conocimiento de la producción entre las ubicaciones es fundamental para mantener la consistencia.

-

Redes de abastecimiento de materiales: Relaciones sólidas con proveedores de materiales en múltiples países permiten un abastecimiento rentable, independientemente de la ubicación de producción.

-

Certificaciones de cumplimiento: Verifique las certificaciones relevantes, incluidas la gestión de calidad (ISO 9001), el cumplimiento social (SA8000, Wrap, BSCI) y los estándares ambientales.

-

Experiencia con transiciones impulsadas por la tarifa: Los socios que han ayudado con éxito a otros clientes a navegar los desafíos arancelarios tendrán procesos establecidos y plazos realistas.

-

Comunicación transparente: La comunicación clara y honesta sobre las capacidades, las limitaciones y los desafíos potenciales es esencial para una asociación efectiva.

Comenzando la conversación

Para las marcas que consideran una transición de fabricación, recomiendo comenzar con una conversación de evaluación estratégica. Esta discusión inicial debe cubrir:

-

Análisis de cartera de productos: ¿Qué productos son más adecuados para una posible transición basada en la complejidad, el volumen y la sensibilidad al margen?

-

Evaluación de impacto de costos: ¿Cómo afectaría una estrategia de doble ubicación los costos de consumo de productos específicos bajo escenarios de tarifas futuros actuales y potenciales?

-

Evaluación de la línea de tiempo y riesgos: ¿Qué cronograma realista requeriría una transición y qué riesgos necesitarían ser administrados?

-

Planificación del proyecto piloto: ¿Qué productos específicos harían candidatos ideales para una producción inicial de prueba?

Incluso si no está listo para hacer cambios inmediatos, establecer relaciones con los fabricantes que ofrecen una producción multipunto proporciona una valiosa opcionalidad. A medida que la situación tarifa continúa evolucionando, tener estas conexiones ya en su lugar permite una adaptación más rápida cuando sea necesario.

Conclusión

El panorama de fabricación de ropa interior se ha remodelado drásticamente por los anuncios de tarifas de abril de 2025. Dado que China ahora enfrenta deberes del 104% y otros países también atacados, la estrategia más resistente combina las fortalezas técnicas de China con las ventajas de producción del sudeste asiático. Este enfoque de doble ubicación ofrece ahorros de costos inmediatos y flexibilidad a largo plazo para adaptarse a medida que las políticas comerciales continúan evolucionando.

Obtenga una cotización gratuita para sus proyectos de ropa interior