تحدي التعريفة: استكشاف بدائل تصنيع الملابس الداخلية في بنغلاديش

مع فرض الولايات المتحدة 20 ٪ من التعريفة الجمركية على السلع الصينية ، يشعر العديد من عملائنا الأمريكيين بالضغط المالي. مع ارتفاع التكاليف ، تتقلص الهوامش ، وتكافح الشركات للحفاظ على الأسعار التنافسية. هل نقل الإنتاج إلى بنغلاديش هو الحل الذي كنت تبحث عنه؟

تقدم بنغلاديش مزايا كبيرة في التكلفة لتصنيع الملابس الداخلية مع تكاليف العمالة التي تتراوح بين 0.7-1-1/ساعة مقابل 3-4 ساعة في الصين. عندما تواجه العوملة في التعريفات ، تواجه الملابس الداخلية الصينية الخاضعة للمادة 301 تعريفة واجبات مجتمعة تبلغ حوالي 43.1 ٪ (15.6 ٪ قاعدة + 27.5 ٪ عقابية) ، في حين أن منتجات بنغلاديش تتكبد عادةً نسبة الأساس البالغة 15.6 ٪ ... بديل.

بصفتي مؤسس وجود مرافق تصنيع في كل من الصين وبنغلاديش ، فأنا في وضع فريد لتوفير تقييم صادق للفرص والتحديات في تغيير الإنتاج. قامت شركتنا بتوسيع عملياتنا في بنغلاديش تدريجياً على مدار السنوات الخمس الماضية ، مما يمنحنا رؤى قيمة في إدارة هذا الانتقال بنجاح. اسمحوا لي أن أسير لك من خلال ما تحتاج إلى معرفته لاتخاذ قرار مستنير.

ما هي قدرات التصنيع التي تقدمها بنغلاديش لإنتاج الملابس الداخلية؟

تتردد العديد من العلامات التجارية في تحويل الإنتاج من الصين بسبب مخاوف بشأن قدرات تصنيع بنغلاديش. بدون المعلومات المناسبة ، فإنهم يخاطرون في فقدان وفورات كبيرة في التكاليف ، أو على العكس من ذلك ، نقل الإنتاج قبل الأوان إلى منشأة لا يمكنها تلبية معايير الجودة الخاصة بهم.

تتفوق بنغلاديش في تصنيع الملابس الداخلية للقطن الأساسية ، سراويل داخلية للسيدات ، الملاكمين والموجزات للرجال ، وحمالات الصدر متوسطة المدى. تم تجهيز مرافقنا بآلات القطع والخياطة والحياكة الحديثة القادرة على التعامل مع مختلف الأقمشة بما في ذلك مزيج القطن والبوليستر والبنددة. في حين أن الملابس التقنية المعقدة تظل أكثر ملاءمة للصين ، يمكن أن تنتج بنغلاديش بنجاح حوالي 70 ٪ من أنماط الملابس الداخلية القياسية.

في منشأة بنغلاديش ، قمنا بتدريج طاقة إنتاجية تدريجياً بحوالي 300000 قطعة شهريًا ، تمثل حوالي 60 ٪ من إنتاج منشأتنا الصينية. يتيح لنا هذا المقياس استيعاب أوامر البيع بالتجزئة الكبيرة ومتطلبات العلامة التجارية المتخصصة الأصغر. أنا شخصياً أشرف على هذا التوسع ، مع التركيز على إنشاء منشأة تحافظ على نفس معايير عمليات Shantou لدينا.

ما يميز نهجنا حقًا هو كيف قمنا بتنظيم نقل الخبرة الفنية بين المرافق. بدلاً من بناء العمليات المنفصلة ، نحافظ على نظام إيكولوجي إنتاج متكامل. يدور موظفونا التقنيين الكبار بانتظام بين الصين وبنغلاديش ، مما يضمن نقل المعرفة المتسق والإجراءات الموحدة. لقد كان لهذا النهج دورًا أساسيًا في الحفاظ على تناسق الجودة في كل من مراكز الإنتاج.

تطورت صناعة النسيج في بنغلاديش بشكل كبير على مدار العقد الماضي ، مع قوة خاصة في الحياكة وعمليات القطع والإعجاب الأساسية. أصبحت البلاد ثاني أكبر مصدر للملابس في العالم بعد الصين ، حيث تصل صادرات النسيج إلى حوالي 33 مليار دولار سنويًا. وقد رافق هذا النمو استثمارات كبيرة في الآلات والتدريب والبنية التحتية المصممة خصيصًا لإنتاج الملابس الداخلية.

| القدرة على التصنيع | بنغلاديش | الصين | توصية |

|---|---|---|---|

| الملابس الداخلية القطنية الأساسية | ممتاز | ممتاز | مثالي لإنتاج بنغلاديش |

| حمالات الصدر القياسية (غير التقنية) | جيد | ممتاز | مناسبة لبنغلاديش مع مراقبة الجودة المناسبة |

| حمالات الصدر الرياضية الفنية | عدل | ممتاز | يوصي الصين إنتاج |

| ملابس داخلية | عدل | ممتاز | يوصي الصين إنتاج |

| ملخصات الرجال/الملاكمين | ممتاز | ممتاز | مثالي لإنتاج بنغلاديش |

| سراويل داخلية للمرأة | ممتاز | ممتاز | مثالي لإنتاج بنغلاديش |

لقد وجدت أن تعقيد المنتج هو المؤشر الأكثر موثوقية لتحديد موقع الإنتاج المناسب. المنتجات الأساسية ذات البناء المباشر ، وعدد أقل من المكونات ، والمواد القياسية هي مرشحين ممتازين لتصنيع بنغلاديش. على النقيض من ذلك ، لا تزال المنتجات التي تتطلب آلات متخصصة أو تقنيات بناء معقدة أو مواد متقدمة تستفيد من الخبرة الفنية في الصين وسلاسل التوريد المعمول بها.

بالنسبة للعلامات التجارية التي تفكر في الانتقال ، أوصي عادةً بالبدء في أبسط وأعلى منتجات الحجم. يقلل هذا النهج من المخاطرة مع السماح لك ولفريق الإنتاج لدينا بإنشاء أنماط سير العمل وقنوات الاتصال قبل معالجة العناصر الأكثر تعقيدًا.

كيف تقارن مراقبة الجودة بين بنغلاديش والصين؟

غالبًا ما تشعر العلامات التجارية بالقلق من أن نقل الإنتاج إلى بنغلاديش سيؤدي إلى تدهور الجودة. ينبع هذا القلق من كل من تباين الجودة الحقيقي في السوق والتصورات القديمة حول قدرات تصنيع بنغلاديش.

ينفذ منشأة بنغلاديش لدينا تدابير متطابقة لمراقبة الجودة لعملياتنا الصينية ، بما في ذلك اختبار المواد الخام ، والتفتيش المتدخل في جميع أنحاء الإنتاج ، وفحوصات الجودة النهائية الشاملة. مع متوسط معدلات العيوب أقل من 1 ٪ (مقارنة بـ 0.8 ٪ في الصين) ، نحافظ على معايير متسقة عبر المنشآت من خلال عمليات موحدة ، والتدريب عبر الحفر ، وأنظمة برامج إدارة الجودة الموحدة.

تبدأ مراقبة الجودة بإجراءات التشغيل الموحدة لدينا ، والتي تتطابق في جميع المرافق. عندما أنشأنا عملية بنغلاديش ، قمنا بزراعة نظام إدارة الجودة بأكمله من الصين ، بما في ذلك بروتوكولات الاختبار وقوائم فحص التفتيش وأنظمة تصنيف العيوب. يضمن هذا التقييس أن تقييمات الجودة تتبع نفس المعايير بغض النظر عن موقع الإنتاج.

يمثل برنامج التدريب عبر القابلية إحدى آليات ضمان الجودة الأكثر فعالية لدينا. يقوم موظفو مراقبة الجودة الكبير من مقر شانتو لدينا بانتظام بدور جلسات تدريبية ممتدة في بنغلاديش ، في حين أن موظفي بنغلاديشي في QC يكملون برامج الدوران في الصين. لقد أثبت برنامج التبادل هذا أنه لا يقدر بثمن في الحفاظ على معايير الجودة المتسقة واستكشاف الأخطاء وإصلاحها المشكلات الناشئة قبل أن تؤثر على الإنتاج.

تلعب التكنولوجيا دورًا مهمًا في نهج إدارة الجودة لدينا. لقد نفذنا نظامًا موحدًا لإدارة الجودة الرقمية في جميع المرافق التي تتتبع مقاييس جودة الإنتاج في الوقت الفعلي ، وتحدد المشكلات المتكررة ، وتركز جميع بيانات الجودة. يتيح لنا هذا النظام مراقبة اتجاهات العيوب ، ومقارنة الأداء بين المرافق ، وتنفيذ الإجراءات التصحيحية بسرعة عند ظهور المشكلات.

| مقياس مراقبة الجودة | التنفيذ في بنغلاديش | مقاييس الأداء |

|---|---|---|

| فحص المواد الخام | 100 ٪ من المواد الواردة التي تم اختبارها للتكوين والمتانة واللون | معدل قبول 99.2 ٪ (مقابل 99.5 ٪ في الصين) |

| فحص الجودة في الخط | يتحقق في 5 مراحل إنتاج حرجة مع قوائم فحص موحدة | 1.2 ٪ متوسط معدل الخلل (مقابل 0.9 ٪ في الصين) |

| التفتيش النهائي | AQL 2.5 معيار مع أخذ العينات الموسعة للمنتجات الجديدة | 0.8 ٪ متوسط معدل الخلل النهائي (مقابل 0.7 ٪ في الصين) |

| وثائق الجودة | نظام التتبع الرقمي مع التقارير اليومية وتحليل الاتجاه | سجل الفحص بنسبة 100 ٪ |

| تدريب الموظفين | جلسات تدريبية شهرية + صرف ربع سنوي متقاطع | 15 ساعة متوسط تدريب مراقبة الجودة الشهري لكل موظف |

بالنسبة للعملاء المهتمين باتساق الجودة ، نقدم العديد من خيارات التحقق. يطلب العديد من العملاء في البداية عينة من كلا المنشآت للمقارنة جنبًا إلى جنب. يفضل آخرون البدء بأمر تجريبي صغير من بنغلاديش قبل الالتزام بالإنتاج الأكبر. نرحب أيضًا بزيارات المنشأة وعمليات التفتيش على الطرف الثالث ، والتي يمكن أن توفر طمأنينة إضافية أثناء عملية الانتقال.

في حين أن أنظمة الجودة في بنغلاديش قابلة للمقارنة الآن مع الصين للمنتجات القياسية ، إلا أن هناك اختلافًا ملحوظًا في بيئة الإنتاج. تتفوق بنغلاديش مع الإنتاج المستقر على المدى الطويل للمنتجات المتسقة ، في حين تحافظ الصين على ميزة في التكيف بسرعة مع تصميم التغييرات واستكشاف الأخطاء وإصلاحها. هذا التمييز يبلغ توصيتنا ببدء إنتاج بنغلاديش مع منتجاتك الأكثر موحدة.

ما هي الاختلافات الحقيقية في التكلفة بما في ذلك التعريفات؟

تتلقى العديد من العلامات التجارية معلومات مضللة حول المدخرات المحتملة عند نقل الإنتاج إلى بنغلاديش. يقدم بعض الموردين اختلافات في تكلفة العمالة فقط دون حساب اختلافات الإنتاجية أو تكاليف الشحن أو واجبات الاستيراد ، مما يؤدي إلى توقعات غير واقعية.

يتراوح إجمالي ميزة التكلفة التي تم هبوطها لإنتاج بنغلاديش بين 30-40 ٪ مقارنة بالصين عند حساب جميع العوامل. في حين أن تكاليف الإنتاج الأساسي في بنغلاديش أقل بنسبة 20 ٪ تقريبًا من الصين ، فإن الميزة الرئيسية تأتي من تجنب التعريفة التي تبلغ 25 ٪ من القسم 301 المفروض على البضائع الصينية. يمثل هذا الفرق التعريفي وحده تخفيضًا مباشرًا للتكاليف المباشر بنسبة 25 ٪ قبل النظر في أي وفورات في الإنتاج.

لتوفير مقارنة شفافة للتكاليف ، سأقوم بتفكيك مكونات المصاريف الفعلية باستخدام حزمة تمثيلية للنساء 5 حزمة من النايلون كمثال. يعكس هذا التحليل ظروف السوق الحالية اعتبارًا من مارس 2025:

| مكون التكلفة | الصين (USD) | بنغلاديش (دولار أمريكي) | اختلاف |

|---|---|---|---|

| مواد خام | 2.00 دولار | 2.3 دولار | 15 ٪ |

| تَعَب | 1.00 دولار | 1.00 دولار | 0٪ |

| النفقات العامة & آخر | 2.00 دولار | 2.00 دولار | 0٪ |

| إجمالي تكلفة FOB | $ 5.00 | 5.3 دولارات | +6 ٪ |

| تعريفة قاعدة (15.6 ٪) | 0.78 دولار | 0.8268 دولار | +6 ٪ |

| تعريفة (27.5 ٪) | 1.375 دولار | 0.00 دولار | -100 ٪ |

| إجمالي التكلفة الهبوط | 7.155 دولار | 6.1268 دولار | -14.37 ٪ |

كما يوضح الانهيار ، فإن المدخرات الأكثر أهمية مستمدة من عاملين أساسيين: انخفاض تكاليف العمالة وغياب التعريفات في القسم 301. تكاليف المواد الخام أقل قليلاً في بنغلاديش بسبب توفر القطن المحلي ، على الرغم من أن المواد المتخصصة تحتاج أحيانًا إلى استيرادها بأسعار مماثلة للصين.

من المهم أن نلاحظ أن تكاليف الشحن من بنغلاديش عادة ما تكون أعلى بنسبة 40-50 ٪ من الصين ، ويرجع ذلك أساسًا إلى البنية التحتية اللوجستية الأقل كفاءة وأقل طرق شحن مباشرة إلى الأسواق الرئيسية. على الرغم من ذلك ، لا تزال ميزة التكلفة الإجمالية كبيرة.

عند تحليل هذه الأرقام ، تذكر أن أنواع المنتجات المختلفة تسفر عن إمكانات وفورات مختلفة. تُظهر المنتجات المكثفة للعمالة ذات البناء البسيط (مثل الملابس الداخلية الأساسية) أكبر مزايا التكلفة عند التحول إلى بنغلاديش ، وأحيانًا تصل إلى 20 ٪ من المدخرات. قد تظهر المنتجات التي تتطلب مواد متخصصة أو تقنيات البناء المعقدة مدخرات أكثر تواضعًا في نطاق 15-16 ٪.

أحد العوامل التي يتم تجاهلها في كثير من الأحيان هي تكاليف الامتثال. تواجه صناعة الملابس في بنغلاديش تدقيقًا دوليًا مكثفًا فيما يتعلق بممارسات سلامة العمال وممارسات العمل. في حين أن هذا قد تحسن بشكل كبير من ظروف المصنع ، إلا أنه زاد من النفقات المتعلقة بالامتثال. تحتفظ منشأة بنغلاديش لدينا بجميع الشهادات الرئيسية بما في ذلك ISO 9001 و SA8000 و WRAP و BSCI ، مع عمليات تدقيق منتظمة تضمن استمرار الامتثال للمعايير الدولية.

ما هي الاختلافات الجدول الزمني بين الصين وبنغلاديش؟

غالبًا ما تقلل العلامات التجارية من الآثار الزمنية عند نقل مواقع الإنتاج. بدون التخطيط المناسب ، يمكن أن تعطل هذه الاختلافات سلاسل التوريد وأنظمة إدارة المخزون.

يتطلب إنتاج بنغلاديش عادةً 45-60 يومًا من الوقت مقارنةً بـ 30-45 يومًا في الصين ، ويرجع ذلك بشكل أساسي إلى معالجة الإنتاج الطويلة وأوقات الشحن الممتدة. تُظهر الجداول الزمنية للتطوير الأولية وأخذ العينات تباينًا أكبر ، حيث تستغرق المنتجات المعقدة لمدة 2-4 أسابيع في بنغلاديش من الصين. يعد التخطيط لهذه الجداول الزمنية الممتدة أمرًا ضروريًا عند نقل الإنتاج.

من خلال إدارة كلتا العمليتين ، لاحظت أنماطًا متسقة في الاختلافات الزمنية. تتطلب الطلبات القياسية لأنماط الملابس الداخلية الأساسية حوالي 15 يومًا إضافيًا عند إنتاجها في بنغلاديش مقابل الصين. هذا الاختلاف ينبع من عدة عوامل:

أولاً ، تظل كفاءة الإنتاج أقل من 15 إلى 20 ٪ تقريبًا في منشأة بنغلاديش على الرغم من استخدام معدات مماثلة. لقد ضاقت فجوة الكفاءة هذه بشكل مطرد على مر السنين ، لكنها لا تزال تمثل حوالي 5-7 أيام من وقت الإنتاج الإضافي للطلبات النموذجية.

ثانيا ، الشحن الخدمات اللوجستية إضافة وقت كبير. في حين تستفيد الصين من العديد من الطرق المباشرة إلى الأسواق الرئيسية ، فإن شحنات بنغلاديش تتطلب غالبًا انتقالًا من خلال مراكز أكبر مثل سنغافورة أو كولومبو ، مضيفًا من 7 إلى 10 أيام إلى أوقات النقل النموذجية. بالنسبة لوجهات الساحل الشرقي للولايات المتحدة ، يبلغ متوسط شحنات بنغلاديش 28-32 يومًا مقارنة بـ 18-22 يومًا من الصين.

تُظهر دورة التطوير تباينًا أكبر بين المواقع. لتطوير المنتجات الجديدة ، تحافظ عمليتنا الصينية على مزايا كبيرة في السرعة والقدرة التقنية:

| مرحلة تطوير المنتج | الجدول الزمني الصين | الجدول الزمني بنغلاديش | ملحوظات |

|---|---|---|---|

| تطوير العينة الأولي | 1-2 أسابيع | 2-3 أسابيع | أنماط بسيطة فقط في بنغلاديش |

| تطوير النمط الفني | 1 أسبوع | 2 أسابيع | أنماط معقدة تم تطويرها في الصين |

| عينة المراجعات | 5-7 أيام | 10-14 يومًا | يعتمد على التعقيد |

| عينة ما قبل الإنتاج | 7 أيام | 10 أيام | نتائج جودة مماثلة |

| بداية الإنتاج بالجملة | 15-20 يومًا | 20-25 يومًا | بعد الموافقة |

| إكمال الإنتاج | 30-45 يوما | 45-60 يوما | حجم الطلب يعتمد |

للعملاء المعروفين الذين ينقلون المنتجات الحالية من الصين إلى بنغلاديش ، قمنا بتطوير عملية مبسطة تحافظ على صنا&نقاط القوة D أثناء الاستفادة من مزايا إنتاج بنغلاديش. يتم نقل حزم المواصفات الفنية التي طورها فريقنا الصيني إلى بنغلاديش إلى جانب عينات الإنتاج ، مما يقلل بشكل كبير من وقت التطوير. أثبت هذا النهج الهجين فعاليته في تقليل عيوب الجدول الزمني.

لإدارة هذه الاختلافات الزمنية ، نوصي بالعديد من الاستراتيجيات:

أولاً ، زيادة الأطلب من أوقات الرصاص بمقدار 15-20 يومًا خلال فترة الانتقال. يستوعب هذا المخزن المؤقت منحنى التعلم أثناء نقل الإنتاج ووقت الشحن الإضافي.

ثانياً ، فكر في الحفاظ على تجديد الانعطاف السريع أو إنتاج الطوارئ في الصين أثناء نقل المنتجات الموسمية أو الأساسية إلى بنغلاديش. يوفر نهج التعليم المزدوج هذا المرونة مع الحفاظ على مزايا التكلفة لغالبية الإنتاج.

أخيرًا ، إنشاء آفاق تخطيط طويلة الأجل مع تنبؤ أكثر دقة. تتطلب أوقات الرصاص الممتدة من بنغلاديش دقة تخطيط أكبر ، لكن وفورات التكاليف الكبيرة تبرر عادة متطلبات التخطيط الإضافية هذا.

كيف تعمل عملية نقل الطلب؟

غالبًا ما تتردد العلامات التجارية في تغيير الإنتاج بسبب عدم اليقين بشأن عملية الانتقال نفسها. بدون إجراءات واضحة ، يخشون اضطرابات الإنتاج ، أو تناقضات الجودة ، أو مضاعفات الإدارة أثناء التغيير.

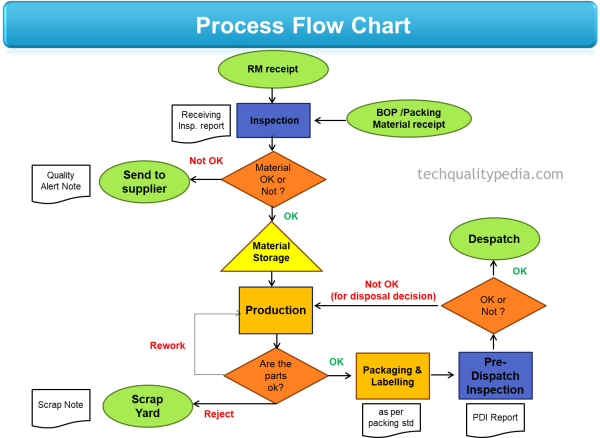

لنقل الإنتاج من الصين إلى بنغلاديش ، نتبع عملية منظمة من ستة خطوات: 1) تقييم الجدوى لمدى ملاءمة المنتج ، 2) تطوير الحزم الفنية ونقلها ، 3) إنتاج العينة والموافقة ، 4) تشغيل الإنتاج التجريبي ، 5) تقييم الجودة وتعديلها ، وأخيراً 6) تنفيذ الإنتاج الكامل. تستغرق هذه العملية عادة 3-4 أشهر لفئة المنتج الأول.

تم تحسين نظام نقل الإنتاج الخاص بنا من خلال العشرات من التحولات الناجحة للعملاء الدوليين. تبدأ العملية بتحليل جدوى شامل يقيم المتطلبات الفنية ، وتوافر المواد ، ومعلمات الجودة ، والآثار التكلفة لتحويل المنتجات المحددة إلى بنغلاديش.

بمجرد تحديد المنتجات على أنها مناسبة للنقل ، يقوم فريقنا الفني بإنشاء حزم مواصفات مفصلة بما في ذلك الأنماط وأدلة البناء ومتطلبات المواد ومعايير الجودة. تعمل هذه المستندات كمخطط إنتاج وتضمن الاتساق بغض النظر عن موقع التصنيع.

يمثل إنتاج العينة أول معلم حرجة في عملية النقل. ينتج فريق بنغلاديش عينات وفقًا للحزمة الفنية ، والتي يتم تقييمها بعد ذلك مقابل عينات المرجعية التي تنتجها الصين. تحدد هذه المقارنة أي تعديلات مطلوبة في المواد أو تقنيات البناء أو عمليات مراقبة الجودة.

بعد موافقة العينة ، نمتلك عملية إنتاج تجريبية-على وجه الخصوص من 3000 إلى 5000 قطعة اعتمادًا على تعقيد المنتج. يسمح هذا التشغيل المحدود بتحسين العملية والتحقق من الجودة قبل الالتزام بالإنتاج على نطاق واسع. تخضع المنتجات التجريبية لتقييم جودة مكثف ، حيث توجه النتائج أي تعديلات ضرورية لعمليات الإنتاج.

لا يحدث التنفيذ الكامل إلا بعد أن يلبي الإنتاج التجريبي جميع المعايير الجودة. في هذه المرحلة ، ننشئ بروتوكولات المراقبة المستمرة للحفاظ على الاتساق ومعالجة أي مشكلات ناشئة بسرعة. خلال هذه العملية ، يوفر فريق الإدارة المتكامل لدينا الرقابة والتواصل المستمر ، مما يضمن الشفافية لعملائنا.

| مرحلة النقل | الجدول الزمني | الأنشطة الرئيسية | مشاركة العميل |

|---|---|---|---|

| التقييم الأولي | 2-3 أسابيع |

• تقييم المنتج • التحقق من مصادر المواد • تحليل التكلفة • فحص الجدوى التقنية |

• توفير مواصفات المنتج • مشاركة توقعات الحجم السنوية • تحديد متطلبات الجودة |

| نقل الحزمة الفنية | 3-4 أسابيع |

• تطوير نمط/نقل • مواصفات المواد • أدلة البناء • وثائق معايير الجودة |

• مراجعة الحزمة الفنية • الموافقة على بدائل المواد إذا لزم الأمر |

| تطوير العينة | 2-3 أسابيع |

• إنتاج العينة الأول • اختبار العينة • المقارنة مع العينات المرجعية • تعديل العملية |

• موافقة العينة • ردود الفعل على التعديلات |

| إنتاج الطيار | 4-5 أسابيع |

• تشغيل الإنتاج المحدود • تحسين عملية • التحقق من الجودة • التحقق من صحة التعبئة والتغليف |

• وضع الطلب التجريبي • تقييم المنتج • الموافقة النهائية |

| التنفيذ الكامل | مستمر |

• إنتاج منتظم • التحسين المستمر • مراقبة الأداء • عمليات تدقيق الجودة العادية |

• وضع الطلب العادي • مراجعات الجودة المجدولة • تكامل ردود الفعل |

بالنسبة للعلامات التجارية المعنية بالمخاطر أثناء الانتقال ، نقدم عدة طرق لتقليل الاضطراب. يختار العديد من العملاء الانتقال التدريجي ، بدءًا من أبسط وأعلى منتجات الحجم مع الحفاظ على إنتاج العناصر المعقدة في الصين. يفضل آخرون فترات الإنتاج المتوازية حيث ينتج كلا المنشآت في وقت واحد حتى تُظهر عملية بنغلاديش جودة وتسليم ثابتة.

يمثل التواصل ربما العنصر الأكثر أهمية في التحولات الناجحة. يتضمن فريقنا المخصص المخصص لمديري المشاريع ثنائي اللغة الذين ينسقون بين المنشآت والحفاظ على التواصل الواضح مع العملاء. لقد قمنا بتنفيذ أنظمة إدارة الإنتاج الرقمية الموحدة التي توفر رؤية في الوقت الفعلي في حالة الإنتاج ، ومقاييس الجودة ، ومعلومات الشحن بغض النظر عن موقع الإنتاج.

تتمثل إحدى ميزة العمل مع وجود قدرتنا المزدوجة ، والتي تسمح بتخصيص الإنتاج المرن بناءً على تغيير ظروف السوق. إذا تغيرت حالات التعريفة الجمركية أو حدوث اضطرابات غير متوقعة ، فيمكننا ضبط الإنتاج بسرعة بين المواقع لتقليل التأثير - مما يوفر ميزة استراتيجية في بيئة التجارة العالمية المتقلبة اليوم.

ما هي استراتيجيات إدارة المخاطر التي يجب مراعاتها؟

غالبًا ما تتجاهل العلامات التجارية مخاطر الاضطراب المحتملة عند تركيز الإنتاج في موقع واحد. يمكن أن تترك هذه الرقابة سلاسل التوريد عرضة للأحداث الجيوسياسية أو الكوارث الطبيعية أو التغييرات التنظيمية التي قد تؤثر بشدة على توفر المنتج.

تشمل إدارة المخاطر الفعالة لإنتاج بنغلاديش ما يلي: 1) تطوير خطط طوارئ قوية لعدم الاستقرار السياسي أو الكوارث الطبيعية ، 2) إنشاء مصادر احتياطية للمواد الحرجة ، 3) الحفاظ على مخزونات أسهم السلامة للمنتجات الأساسية ، 4) إنشاء ترتيبات شحن مرنة من خلال موانئ متعددة ، و 5) تنفيذ تقييمات مخاطر منتظمة مع استراتيجيات تخفيف.

نضجت صناعة الملابس في بنغلاديش بشكل كبير على مدار العقد الماضي ، لكن البلاد لا تزال تواجه بعض عوامل الخطر التي تتطلب إدارة استباقية. تشمل أهم المخاوف عدم الاستقرار السياسي خلال فترات الانتخابات ، واضطرابات العمالة العرضية ، وقيود البنية التحتية (وخاصة إمدادات الطاقة) ، ومخاطر الكوارث الطبيعية الموسمية في مناطق معينة.

يبدأ نهج إدارة المخاطر لدينا بموقع المرفق الاستراتيجي. تقع عمليتنا في بنغلاديش في حديقة صناعية حديثة مع توليد طاقة خاصة موثوق بها وأنظمة السلامة من الحرائق المتقدمة وتدابير الأمن المادية القوية. تم اختيار هذا الموقع خصيصًا للتخفيف من مخاطر البنية التحتية والسلامة المشتركة في المنطقة.

بالنسبة لأمن إمداد المواد ، نحافظ على العلاقات مع الموردين المعتمدين المتعددين لكل مادة حرجة. بينما تبقى مصادرنا الأولية في بنغلاديش كلما كان ذلك ممكنًا ، أنشأنا قنوات إمداد النسخ الاحتياطي من خلال سلسلة التوريد الصينية عند الضرورة. بالنسبة للمواد المتخصصة المتاحة فقط من مصادر محدودة ، نحافظ على قوائم مخزون السلامة كافية لتغطية احتياجات الإنتاج النموذجية خلال فترات الاضطراب المحتملة.

تمثل المرونة اللوجستية عنصر إدارة المخاطر الرئيسي آخر. نستخدم العديد من شركات الشحن وخيارات الموانئ لتجنب الاعتماد على أي مسار نقل واحد. تضمن تدريبات الطوارئ العادية أن يتمكن فريقنا من تنفيذ ترتيبات الشحن البديلة عند الضرورة ، مما يقلل من اضطرابات التسليم المحتملة.

| فئة المخاطر | مخاطر محددة | استراتيجيات التخفيف |

|---|---|---|

| فئة المخاطر | مخاطر محددة | استراتيجيات التخفيف |

| سياسي |

• الاضطرابات المتعلقة بالانتخابات • تغييرات السياسة • لوائح العمل • تغييرات الحالة التجارية |

• زيادة المخزون قبل الانتخابات • إدارة العلاقات الحكومية • تبادل القدرات مع منشأة الصين • مراقبة السياسة العادية |

| البيئة |

• فيضان الرياح الموسمية • الأعاصير • تلف البنية التحتية • اضطرابات الطاقة |

• موقع مرفق مرتفع • بناء التعزيز • توليد الطاقة الخاصة • تخطيط الإنتاج الموسمي |

| الموردين |

• نقص المواد • اضطرابات المورد • قيود الاستيراد • تناقض الجودة |

• الموردين المعتمدين متعددين • مخزون السلامة للمواد الحرجة • طرق المصادر البديلة • تدقيق المورد العادي |

| الخدمات اللوجستية |

• احتقان الميناء • تأخير الشحن • تكاليف النقل • قضايا التوثيق |

• شركاء شحن متعددين • خيارات المنفذ البديلة • التخطيط اللوجستي المتقدم • الوثائق الجمركية الرقمية |

| التشغيلية |

• نقص العمالة • اختناقات الإنتاج • فشل المعدات • فجوات التدريب |

• برامج التدريب المتقاطع • الصيانة الوقائية • حوافز الأداء • تبادل الموظفين التقنيين |

ربما تكون أداة إدارة المخاطر الأكثر قيمة هي مرونة الإنتاج بين عملياتنا الصينية وبنغلاديش. تتيح لنا هذه القدرة المزدوجة على تحويل الإنتاج بسرعة استجابة للمخاطر الناشئة. عندما تؤثر الاضطرابات الكبيرة على بنغلاديش - مثل خلال مظاهرات العمل لعام 2023 - حولنا بعض الإنتاج مؤقتًا إلى الصين حتى يعود الاستقرار ، مما يضمن الإمداد المستمر لعملائنا.

بالنسبة للعلامات التجارية التي تفكر في إنتاج بنغلاديش ، أوصي بالعديد من ممارسات إدارة المخاطر بناءً على تجربتنا:

أولاً ، ابدأ بنهج تدريجي بدلاً من الانتقال الكامل الفوري. يتيح لك ذلك التحقق من صحة عملية الإنتاج وتحديد التحديات المحتملة مع الحفاظ على سلسلة التوريد المعمول بها.

ثانياً ، ضع في اعتبارك استراتيجيات المخزون التي تمثل الأوقات الرائدة في بنغلاديش والاضطرابات المحتملة. يزيد العديد من العملاء من مستويات أسهم السلامة قليلاً خلال فترة الانتقال الأولية ، مما يؤدي تدريجيًا إلى تحسين المخزون لأنهم يكتسبون الثقة في سلسلة التوريد الجديدة.

ثالثًا ، قم بإنشاء بروتوكولات اتصال واضحة وإجراءات تصعيد مع الشركة المصنعة. تتيح مشاركة المعلومات السريعة أثناء المواقف الناشئة إجراء حل للمشاكل وتنفيذ الطوارئ بشكل أسرع.

أخيرًا ، مراجعة وتحديث تقييم المخاطر بانتظام مع تطور الظروف. تستمر بيئة أعمال بنغلاديش في التحسن ، ولكن قد تظهر تحديات جديدة تتطلب استراتيجيات معدلة. يمكن أن تحدد مراجعات المخاطر السنوية مع المورد المخاوف الناشئة قبل التأثير على الإنتاج.

من خلال تنفيذ هذه الاستراتيجيات ، يمكن للعلامات التجارية الاستفادة بثقة مزايا تكلفة بنغلاديش مع الحفاظ على أمن سلسلة التوريد. توضح تجربتنا أنه مع إدارة المخاطر المناسبة ، يمكن أن يكون إنتاج بنغلاديش فعالًا من حيث التكلفة وموثوق به.

ما هي أفضل طريقة لبدء شراكة إنتاج بنغلاديش؟

تشعر العديد من العلامات التجارية بالإرهاق من تعقيد الإنتاج الانتقالي إلى بلد جديد. بدون إرشادات واضحة ، يجوز لهم إما تأجيل تغييرات مفيدة إلى أجل غير مسمى أو الاندفاع إلى التحولات دون تحضير مناسب.

يبدأ المسار الأكثر فعالية لإنتاج بنغلاديش بمشروع تجريبي يركز على أبسط المنتجات والأعلى حجم. ابدأ بتقييم شامل للموردين بما في ذلك زيارات المنشأة والتحقق من الشهادات والشيكات المرجعية. اختبار جودة الإنتاج مع عينات التطوير قبل الالتزام بأمر تجريبي من 3000 إلى 5000 قطعة للتحقق من جودة المنتج وموثوقية التسليم.

على مدار سنوات توجيه العملاء من خلال هذا الانتقال ، وجدت نهجًا منظمًا يعطي أفضل النتائج. تبدأ العملية بتقييم شامل للموردين ، حيث يجب عليك تقييم شركاء التصنيع المحتملين مقابل عدة معايير:

أولاً ، تحقق من الشهادات ذات الصلة بما في ذلك إدارة الجودة (ISO 9001) ، والامتثال الاجتماعي (SA8000 ، WRAP ، BSCI) ، والمعايير البيئية. توفر هذه الشهادات التحقق الخارجي من قدرات وممارسات المنشأة.

ثانياً ، قم بإجراء زيارات مرفق شاملة كلما كان ذلك ممكنًا. أصبحت الجولات الافتراضية شائعة خلال قيود الوباء ، ولكن الزيارات الشخصية توفر رؤى لا تقدر بثمن في إمكانات الإنتاج وظروف العمل وأنظمة الإدارة. خلال هذه الزيارات ، إيلاء اهتمام خاص لعمليات مراقبة الجودة ، وظروف عمل الموظفين ، ومنظمة المنشأة العامة.

ثالثًا ، طلب مراجع عميل مفصلة ، ويفضل أن يكون من العلامات التجارية مع فئات منتجات مماثلة. يوفر التحدث مع العملاء الحاليين وجهات نظر واقعية حول نقاط القوة والقيود الخاصة بالشركة المصنعة ، خاصة فيما يتعلق باستجابة الاتصال وحل المشكلات.

بمجرد اختيار شريك تصنيع ، ابدأ بأخذ العينات في تطوير المنتج. تكشف مرحلة الاختبار الأولية هذه عن مدى فعالية تنفيذ المرفق متطلباتك المحددة وتسلط الضوء على أي قيود تقنية تتطلب الاهتمام.

| مرحلة المشروع التجريبي | الجدول الزمني | الأنشطة الرئيسية |

|---|---|---|

| تقييم المورد | 4-6 أسابيع |

• التحقق من الشهادة • تقييم المنشأة • الشيكات المرجعية • تقييم القدرات • التحقق من الامتثال |

| تطوير المنتج | 3-4 أسابيع |

• مراجعة المواصفات الفنية • مصادر المواد • إنتاج العينة • اختبار العينة • تعديلات التصميم |

| إنتاج الطلبات التجريبية | 5-6 أسابيع |

• إعداد الإنتاج • تصنيع تشغيل محدود • فحص الجودة في العملية • التفتيش النهائي • وثائق الإنتاج |

| تقييم الأداء | 2-3 أسابيع |

• تقييم جودة المنتج • تحليل توقيت التسليم • فعالية التواصل • التحقق من التكلفة • تحديد تحسين العملية |

| التخطيط الاستراتيجي | 3-4 أسابيع |

• تخطيط حجم الإنتاج • توسيع فئة المنتج • اتفاقية شراكة طويلة الأجل • إنشاء مقاييس الأداء • عمليات التحسين المستمر |

بعد موافقة العينة الناجحة ، تابع الإنتاج التجريبي. أوصي عادةً من 3000 إلى 5000 قطعة لهذا الترتيب الأولي-لا يكفي للتحقق من قدرات الإنتاج الحقيقية ولكن محدودة بما يكفي لإدارة المخاطر. يجب أن يتضمن هذا الطيار عملية الإنتاج بأكملها من شراء المواد من خلال الشحن النهائي لتقييم سلسلة التوريد الكاملة.

أثناء الإنتاج التجريبي ، وضع توقعات جودة واضحة وإجراءات الاتصال. تساعد تحديثات التقدم المنتظمة ، وعمليات التفتيش أثناء العملية ، والشيكات النهائية الشاملة للجودة في تحديد أي مشكلات في وقت مبكر ومعالجتها. هذه المراقبة المكثفة أثناء الإنتاج الأولي تحدد أنماطًا لإدارة الجودة المستمرة.

بعد الإنتاج التجريبي الناجح ، قم بإجراء تقييم شامل للأداء. يجب أن يفحص هذا التقييم جودة المنتج ، وموثوقية التسليم ، وفعالية الاتصال ، والقيمة الإجمالية بالنسبة لمورديك المعروفين. استخدم هذه النتائج لتحديد الخطوات التالية المناسبة - سواء كانت توسيع حجم الإنتاج أو إضافة فئات المنتجات أو معالجة مجالات التحسين قبل المتابعة.

بالنسبة للعلامات التجارية ذات الإنتاج الصيني المنشأة ، أوصي بنهج انتقالي تدريجي يقلل من المخاطر. ابدأ بالحفاظ على إنتاجك الصيني الأساسي أثناء تحويل المنتجات المختارة إلى بنغلاديش. مع نمو الثقة في عملية بنغلاديش ، تنقل تدريجياً منتجات إضافية بناءً على تعقيدها وأهميتها الاستراتيجية.

خلال هذه العملية ، حافظ على اتصال مفتوح مع كل من الموردين الحاليين والجدد. تساعد الشفافية فيما يتعلق باستراتيجيتك الانتقالية كلا الطرفين على توفير الدعم المناسب ويمنع اضطرابات العرض المحتملة. يجد العديد من عملائنا أن الحفاظ على العلاقات مع كل من مرافق الصين وبنغلاديش يوفر مرونة قيمة في سلسلة التوريد التي تفوق تعقيد إدارة العديد من الموردين.

خاتمة

يوفر تحويل الإنتاج من الصين إلى بنغلاديش مزايا كبيرة في التكلفة من خلال انخفاض تكاليف العمالة وتوفير تعريفة كبيرة ، مما يقلل عادةً من إجمالي التكاليف التي تم هبوطها بنسبة 15-16 ٪. على الرغم من أن إنتاج بنغلاديش يتطلب أوقاتًا أطول قليلاً وإدارة جودة دقيقة ، إلا أن هذه التحديات يمكن معالجتها بفعالية من خلال التخطيط المناسب والشراكة مع الشركات المصنعة ذات الخبرة.